Механические свойства стеклотекстолитов, текстолитов, гетинаксов

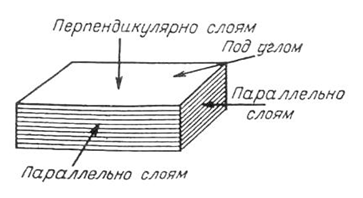

Влияние внешних факторов на механические характеристики электротехнических стеклотекстолитов, текстолитов, гетинаксов. Влияние анизотропии и масштабного фактора на механические свойства Слоистые пластики являются анизотропными материалами. Их свойств а неодинаковы в различных направлениях. Поэтому при описании этих свойств указывают, к какому направлению относится упомянутый показатель. Применяемые для этого термины видны из рисунка. Рис.1. Направление усилий

Анизотропия у слоистых пластиков наблюдается как в механических , так и электрических свойствах. Анизотропность механических свойств видна из табл.1. Анизотропия электрических свойств может быть иллюстрирована примером, когда электрическая прочность высоковольтного гетинакса в направлении, перпендикулярном слоям, составляет 25—30 МВ/м, в то время как вдоль слоев (параллельно слоям) она всего 1 — 2 МВ/м.

Рис.1. Направление усилий

Анизотропия у слоистых пластиков наблюдается как в механических , так и электрических свойствах. Анизотропность механических свойств видна из табл.1. Анизотропия электрических свойств может быть иллюстрирована примером, когда электрическая прочность высоковольтного гетинакса в направлении, перпендикулярном слоям, составляет 25—30 МВ/м, в то время как вдоль слоев (параллельно слоям) она всего 1 — 2 МВ/м.

| Направление измерения | Растяжение, МПа | Сжатие, МПа | |||

| Продел прочности | Модуль упругости | Предел прочности | Модуль упругости | ||

| Гетинакс низковольтного назначения, марки I | |||||

| Вдоль листа (вдоль длины бумаги) | 140 | 14 800 | 190 | 8600 | |

| Поперек листа (поперек длины бумаги) | 100 | 10 800 | 195 | 10 750 | |

| Под углом 45° | 129 | 12 000 | 199 | 9 500 | |

| Текстолит электротехнический марки А | |||||

| Вдоль листа (вдоль основы ткани | 85 | 7 500 | 168 | 6 000 | |

| Поперек листа (вдоль утка) | 58 | 5 400 | 140 | 6 200 | |

| Под углом 45° | 67 | 5 700 | 150 | 5 500 | |

| Направление измерения | Растяжение, МПа | Сжатие, МПа | Изгиб, МПа | ||

| Продел прочности | Модуль упругости | Продел прочности | Продел прочности | ||

| Стеклотекстолит СТ | |||||

| Вдоль листа | 100 | 20 000 | 430 | 230 | |

| Поперек листа | 80 | 16 000 | 90 | 160 | |

| Стеклотекстолит СТЭФ | |||||

| Вдоль листа (вдоль основы ткани | 400 | 26 000 | 500 | 530 | |

| Поперек листа (вдоль утка) | 280 | 22 000 | 330 | 420 | |

| Стеклотекстолит СТ-ЭТФ | |||||

| Вдоль листа (вдоль основы ткани | 380 | 21 000 | 570 | 490 | |

| Поперек листа (вдоль утка) | 300 | 20 000 | 380 | 410 | |

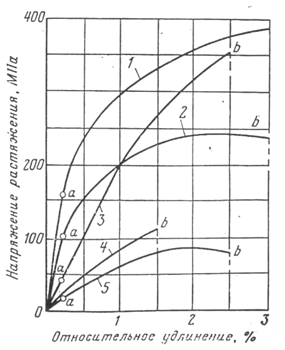

| Рис.2 Зависимость относительного удлинения от растяжения. 1-сталь; 2-дюралюминий; 3-стеклотекстолит стэф; 4-гетинакс; 5-текстолит |

| Наименование материала | Плотность, кг/ м3 | Фактический модуль упругостн, МПа | Удельный модуль упругости. МПа-м3/кг |

| Сталь 3 | 7850 | 200 000 | 25 |

| Дюралюминий | 2800 | 72 000 | 26 |

| Сосна ДРС | 520 | 13 000 | 25 |

| Древесный слоистый пластик | 1350 | 25 000 | 19 |

| Стеклотекстолит СТЭФ, СТЭФ-У | 1800 | 22 000 | 12 |

| Стеклотекстолит КАСТ-В, ВФТ-С | 1850 | 21 000 | 11 |

| Гетинакс марка I | 1400 | 11 000 | 8 |

| Текстолит марка Б | 1350 | 8500 | 6 |

Влияние времени и цикличности нагрузки.

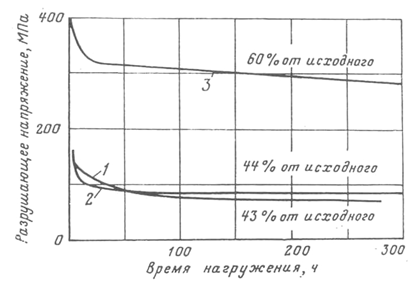

У слоистых пластиков, так же как и у металлов, но в гораздо большей степени, наблюдается зависимость механической прочности от времени приложения механической нагрузки (рис. 3). Несмотря на то, что у слоистых пластиков не удается в достаточно высокой степени использовать их механические свойства, однако по сравнению с металлами они обладают лучшей способностью поглощать вибрацию. Благодаря этому они в некоторых случаях оказываются более пригодными в подшипниках и шестернях.

| Рис. 3 Зависимость разрушающих напряжений при изгибе слоистых пластиков от времени приложения механического напряжения. 1- Гетинакс I; 2- стеклотекстолит СТ; 3- стеклотекстолит СТЭФ. |

| Предел выносливости для различных слоистых пластиков, МПа | |||

| Стеклотекстолит | Текстолит | Гетинакс | |

| Изгиб | 60 | 27,5-30 | 35-40 |

| Растяжение и сжатие | - | 39 | 39 |

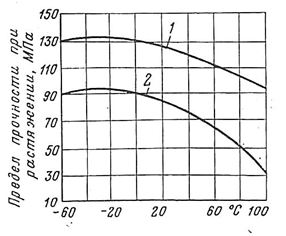

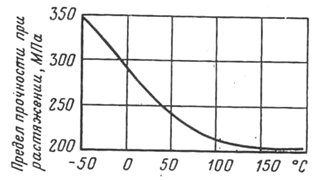

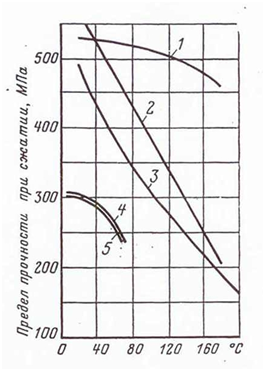

Влияние нагревания

Механические свойства большинства видов рядовых слоистых пластиков довольно сильно изменяются даже при небольшом повышении температуры.

|

|

| Рис. 4 Влияние температуры на предел прочности при растяжении. 1- гетинакс; 2- текстолит А | Рис. 5 Влияние температуры на предел прочности при растяжении стеклотекстолита СТ |

| Температура, ºС | Модуль упругости при растяжении | |||

| Гетинакс | Текстолит | |||

| МПа | % | Мпа | % | |

| -55 | 15 000 | 153 | 80 000 | 118 |

| -20 | 10 000 | 102 | 70 000 | 103 |

| 0 | 9 800 | 100 | 68 000 | 100 |

| +25 | 8 400 | 86 | 60 000 | 88 |

| +75 | 6 000 | 62 | 38 000 | 56 |

| Рис. 6 Зависимость предела прочности слоистых пластиков при сжатии перпендикулярно слоям от температуры. 1- стеклотекстолит СТ-ЭТФ, 2-стеклотекстолит СТЭФ, 3- стеклотекстолит СТ, 4- гетинакс I, 5- текстолит А |

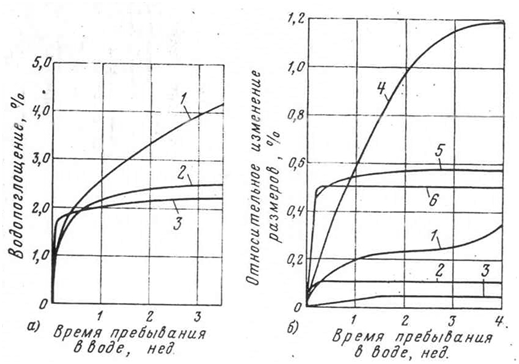

Влияние увлажнения (коробление)

Слоистые электротехнические пластики, за исключением текстолита ЛТ и стеклотекстолита СТВЭ, изготовленных с применением негидрофильных наполнителей обладают сравнительно высокой влагопоглощаемостью. Одновременно с увеличением водопоглощения изменяются и размеры пластиков. На рисунке х приведены кривые характеризующие изменения размеров некоторых слоистых пластиков по мере увеличения водопоглощения. Из рисунка х видно, что водонасыщение у стеклотекстолитов СТ наступает гораздо раньше, чем у гетинаксов и текстолитов и что после водонасыщения прекращается изменение их размеров.

| Рис. 7 Зависимость водопоглощения слоистых пластиков от времени пребывания в воде. 1- текстолит Вч; 2-стеклотекстолит СТ, 3- стеклотекстолит СТ-1 | Рис. 8 Зависимость изменения размеров слоистых пластиков от времени пребывания в воде. 1- длина текстолита Вч; 2- длина стеклотекстолита СТ, 3- длина стеклотекстолита СТ-1 |

Выводы.

- Слоистые пластики являются анизотропными материалами. Их свойства неодинаковы в различных направлениях.

- Анизотропия у слоистых пластиков наблюдается как в механических, так и электрических свойствах.

- Рассмотренные в данной статье слоистые пластики не всегда могут конкурировать с металлами и существенно уступают им по механическим свойствам. Однако, в отличие от металлов слоистые пластики обладают электроизоляционными свойствами, имеют меньшую теплопроводность и в 3-4 раза меньший вес.

- При нагревании слоистые пластики существенно теряют свои физико-механические свойства, наиболее устойчивыми к нагреванию является стеклотекстолит СТ-ЭТФ.

- Увлажнение влияет не только на механические свойства и изменение размеров слоистых пластиков, но и на степень коробления последних. Электротехнические гетинаксы и текстолиты поглощают влагу через обе поверхности, они особенно чувствительны к короблению. Стеклотекстолиты в гораздо меньшей степени подвержены короблению.

- Фактические физико-механические показатели слоистых пластиков значительно (в большую сторону) отличаются от нормированных в соответствующих ГОСТ (ТУ). Главное значение здесь имеют параметры технологического процесса производства (соответствие требованиям НТД применяемых сырьевых материалов, соотношение связующее-наполнитель, правильный выбор режимов пропитки и прессования, четкое соблюдение всех технологических этапов производства).